Aunque muchas empresas en España y Latinoamérica aún no han abordado adecuadamente la gestión de los riesgos asociados a movimientos repetitivos, algunas ya destacan por haber implementado eficientemente esta práctica durante bastante tiempo. Esto se debe a la aplicación de enfoques científicos apropiados para abordar un problema que, cuando se gestiona de manera inadecuada, puede generar costos significativos tanto a nivel social como empresarial.

Hace poco te contamos un caso de éxito de gestión de riesgos por trabajo repetitivo en una importante multinacional de alimentación. Hoy, continuamos esta serie de árticulos con dos nuevos ejemplos, esta vez en una empresa perteneciente a la industria manufacturera, y otra de logística.

No podemos gestionar los riesgos por movimientos repetitivos

En este caso específico, exploramos la gestión de riesgos por trabajos repetitivos en una empresa perteneciente a un grupo multinacional dedicado a la fabricación de componentes para automóviles, como salpicaderos, moquetas y asientos. Con más de 10 centros productivos distribuidos en España y una plantilla que supera los 3.000 trabajadores, esta compañía se enfrenta a desafíos significativos en términos de ergonomía y salud laboral.

Cada uno de los centros productivos de la empresa tiene sus particularidades, adoptando tecnologías específicas y un diseño del sistema productivo adaptado a la fabricación de productos diversos. La variabilidad en la producción de diferentes referencias implica cambios notables en el contenido del trabajo manual repetitivo necesario en cada puesto. Además, el carácter cíclico del trabajo, con duraciones que oscilan entre 2 y 4 minutos, añade complejidad a la gestión de los riesgos asociados a movimientos repetitivos.

Para abordar estos desafíos, la empresa ha implementado medidas proactivas, incorporando tecnologías ergonómicas avanzadas en sus líneas de producción. Además, se ha centrado en la formación continua de los empleados para promover prácticas laborales seguras y eficientes. Este enfoque integral no solo busca minimizar los riesgos inherentes a los movimientos repetitivos, sino también mejorar la productividad y el bienestar general de los trabajadores en un entorno laboral dinámico y diverso..

Problemas ergonómicos en la empresa

Con únicamente un técnico responsable por planta de la gestión de todos los riesgos laborales, y con una formación generalista sobre ergonomía laboral, se sentían incapaces de abordar el problema de los riesgos ergonómicos derivados del trabajo repetitivo.

Esto acarreaba a la empresa una creciente prevalencia de trastornos musculoesqueléticos de extremidades superiores, y por tanto, de costes relacionados con las bajas laborales y las indemnizaciones consiguientes.

Por todo lo anterior, y recomendados por terceros que conocían nuestra experiencia en la gestión de riesgos ergonómicos en el sector auxiliar automoción, los responsables decidieron poner cartas serias en el asunto y contactaron con CENEA.

¿Qué solución ergonómica implementamos?

La solución planteada para esta empresa fue mixta, una parte la gestionan los consultores de CENEA, y otra los técnicos de la empresa.

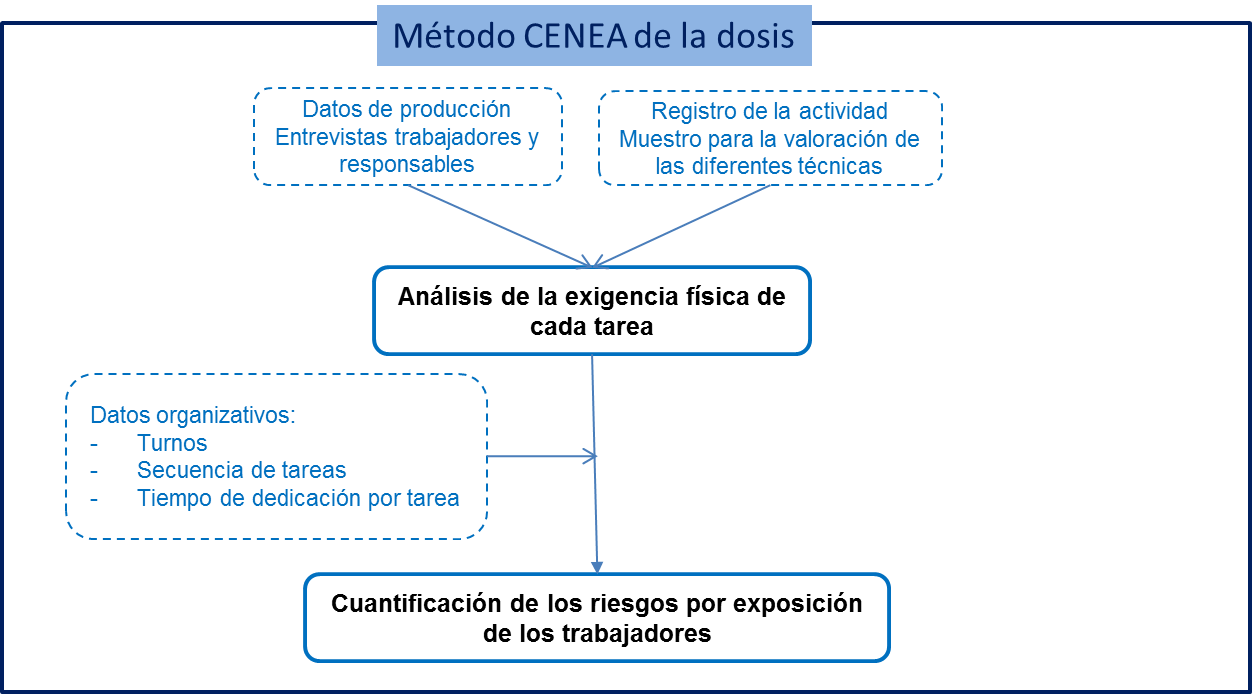

En primer lugar, CENEA trabajó en el análisis y evaluación mediante el método OCRA y posterior diseño de intervenciones de ingeniería y organizativas en puestos de trabajo seleccionados de cada planta.

¿Qué es el diseño ergonómico de puestos, intervenciones y rotaciones?

Esto permitió valorar la aceptación de los estudios por parte de sindicatos y dirección; y también valorar la utilidad de los resultados para la gestión de los riesgos.

Una vez superada con éxito esta fase, se formó a los técnicos sobre cómo recoger datos e información de los puestos de trabajo.

Para que este modelo de trabajo proporcione resultados con el nivel de calidad y eficacia esperado, fue necesario que los consultores de CENEA trabajaran varios días en cada fábrica para conocer con detalle el sistema productivo y tecnológico utilizado por ellos.

Conclusión

El círculo se cierra con la formación técnica en ergonomía y salud ocupacional del personal de la empresa para la correcta interpretación de los estudios que realiza a distancia CENEA. De esta forma, pueden explotarlos adecuadamente con todas las áreas que conforman la empresa.

Este fue un caso muy especial o distinto a nuestra forma de trabajar normal. Les formamos a distancia para recoger los datos, pero como ya conocíamos su sistema productivo y la tecnología que empleaban, también les propusimos alternativas que pudieran implementar y ofrecieran garantía en los resultados que generarían.

¿Por qué los trabajadores tienen trastornos musculoesqueléticos?

En este caso, hablamos de una multinacional del sector logístico con más de mil empleados, y con diversos centros en España. Una empresa que ofrece servicios logísticos a otras empresas que, para que te hagas una idea de su actividad, podríamos decir se parece a la realizada por la multinacional Amazon.

Problemáticas ergonómicos logísticos

Aunque la edad media de sus trabajadores era bastante joven, empezaban a aparecer casos diagnosticados de trastornos musculoesqueléticos en espalda y extremidades superiores y no sabían por qué.

En general, desde que llega la mercancía hasta que sale, los operarios de esta empresa deben realizar diversas operaciones:

- Recepción de mercancía, normalmente de manera mecánica.

- Clasificación o triaje. Al llegar diferente tipo de mercancía, ésta se debe manipular para clasificar.

- Dependiente del centro logístico, puede ser necesario realizar diferentes operaciones manuales con cada unidad (reparación, empaquetado, protección, etiquetado, etc.)

- Una vez clasificada y procesada la mercancía se almacena.

- Picking o triaje. Se seleccionan las unidades de cada tipo de mercancía del almacén por cliente o destino, requiriendo manipulación manual unitaria.

- Expedición. Preparación de los pedidos para su transporte. Esta fase puede requerir la manipulación de la mercancía para su embalaje.

- Carga de los camiones, normalmente de forma mecánica.

En todas estas actividades, excepto en el primer punto y en el último, se requieren movimientos repetitivos semicíclicos, de los cuales te hemos hablado en post anteriores.

Esta empresa ya había realizado las evaluaciones de riesgos por trabajo repetitivo, cuyos resultados manifestaban riesgos significativos sólo en algunos casos.

Tenían un doble problema:

- El primero, que las evaluaciones actuales no les orientaban sobre qué intervenciones de mejora realizar en las actividades que lo requirieran;

- y el segundo, que se estaban produciendo trastornos en personal expuesto a niveles de riesgo que hasta la fecha consideraban aceptables.

El primer problema enseguida tuvimos claro por qué sucedía: las evaluaciones realizadas no eran analíticas ni paramétricas.

Si se realizan evaluaciones analíticas como permite la metodología OCRA, en función de la dosis diaria, es posible definir intervenciones técnicas y organizativas de mejora, simular su impacto esperado sobre la reducción del riesgo y, por tanto, sobre la probabilidad de desarrollar un trastorno.

El segundo problema, teníamos una hipótesis: Las evaluaciones realizadas no se habían realizado ni con las metodologías adecuadas ni con los criterios técnicos más precisos.

Eso hacía que realizasen mal el diagnóstico y, por lo tanto, las acciones para solucionar los riesgos ergonómicos no eran las correctas. Los riesgos no se reducían. En el peor de los casos aumentaban y en el mejor seguían igual, aspectos que suponían una pérdida importante de tiempo y dinero para la empresa.

Soluciones ergonómicas implementadas

Por todo lo expuesto hasta ahora, planteamos empezar por analizar dos o tres puestos de trabajo de cada centro logístico, uno en el que no supieran qué mejoras realizar, y otro donde su evaluación previa les había dado un riesgo aceptable.

Se desarrollaron evaluaciones de los siguientes riesgos ergonómicos:

- levantamiento manual de cargas,

- movimientos repetitivos de extremidades superiores,

- y empuje-tracción de cargas.

Lo anterior nos permitió validar nuestras hipótesis. Había riesgos significativos en los puestos de trabajo analizados y fuimos capaces de diseñar intervenciones técnicas y organizativas para llevar a cabo a corto, medio y largo plazo.

Actualmente seguimos trabajando con el resto de la actividad manual de los centros logísticos.

Conclusiones

Analizar y evaluar las actividades logísticas no es sencillo debido a la alta variabilidad de las condiciones de trabajo: ¡cada minuto de trabajo es distinto! Con los protocolos desarrollados por CENEA para la aplicación de los métodos de evaluación de las normas ISO en entornos de alta variabilidad, se han podido gestionar eficazmente estos riesgos.

— xxx —

Esperamos que esta lectura haya sido de tu interés. Te invitamos a que la compartas en redes sociales para que otras y otros la puedan leer, y que a continuación añadas cualquier comentario o duda que tengas.

3 comentarios

Elena

gracias por la difusión de este caso de éxito.

¿teneis la experiencia de haber aplicado algun metodo de valoracion de movimientos repetidos semicíclicos en cabinas de pintura (agarre continuado de pistola de spray)? ¿podeis trasladarnos alguna experiencia al respecto? Gracias.

CENEA

Si, claro que tenemos experiencia. Para evaluar el riesgo por trabajo repetitivo en cabinas de pintura a pistola, se debería considerar las diferentes alturas a las que se debe pintar.

Un saludo y esperamos haberte ayudado a resolver tus dudas.

CENEA

Si, claro que tenemos experiencia. Para evaluar el riesgo por trabajo repetitivo en cabinas de pintura a pistola, se debería considerar las diferentes alturas a las que se debe pintar.

Un saludo y esperamos haberte ayudado a resolver tus dudas.